激光切割

激光切割解决方案:精密高效,搞定光电元器件的复杂形状加工

在光电行业持续向微型化、集成化发展的今天,元器件的形态日益复杂,加工精度要求也愈发严苛。传统加工方式在面对毫米乃至微米级的异形结构时,往往显得力不从心——精度难以保证、效率低下、良品率波动大,成为制约产品创新与批量生产的突出瓶颈。如何实现既精密又高效的高质量切割,是众多光电企业亟待破解的核心课题。

直面行业痛点:微小精密与复杂异形的双重挑战

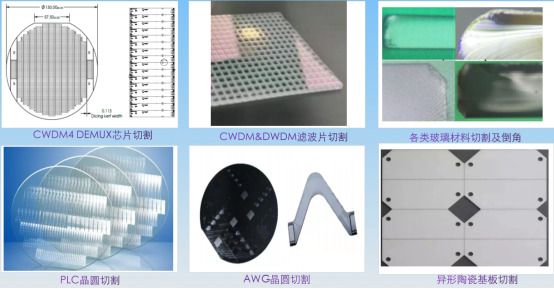

光电元器件,如滤波器、传感器晶圆、微型透镜阵列、光波导器件等,通常具有材料特殊、结构精细、形状复杂的特点。传统机械加工或普通激光加工方式常面临以下痛点:

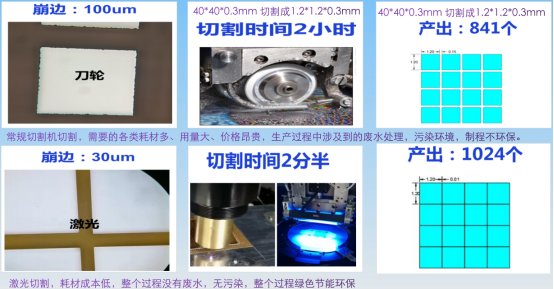

精度不足导致性能失效

切割边缘的微小崩边、裂纹或热影响区扩大,会直接改变元器件的物理特性与光学性能,导致产品失效。

复杂异形结构加工困难

对于非规则曲线、微小内角、极窄缝宽等几何形状,传统工艺编程复杂,加工一致性差,难以实现稳定量产。

加工效率与成本压力

试错成本高,单件加工时间长,难以满足市场快速迭代与大规模交付的需求,制约企业竞争力。

Hirundo 激光切割解决方案:三位一体的精密赋能

针对以上痛点,Hirundo 推出了集高精设备、智能算法与流程优化于一体的激光切割解决方案,旨在为客户提供从原型验证到批量生产的全链路支持。

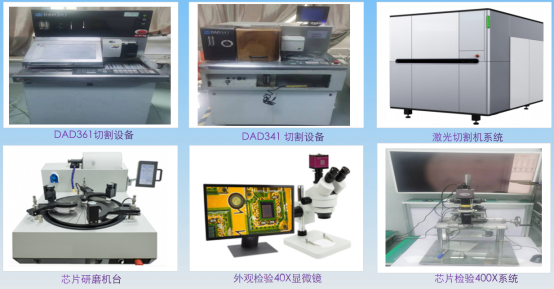

高功率精密激光切割设备:稳定可靠的硬件基石

我们采用自主研发的高功率超短脉冲(皮秒/飞秒)激光器,结合高刚性大理石平台、直线电机驱动及纳米级光栅尺反馈系统,构建了超高稳定性的加工平台。

“冷加工”优势:超短脉冲激光极大地减少了热影响区,实现了近乎“冷”切割,尤其适用于易碎、对热敏感的光电材料(如蓝宝石、陶瓷、特种玻璃、化合物半导体等),有效避免了熔融、微裂纹和材料变性。

卓越的定位与运动控制:直线电机驱动确保了高速、高加速度下的平稳运动,纳米级闭环反馈系统保障了工作台定位精度长期稳定在±1μm以内,为超高精度切割奠定了物理基础。

2. 个性化图形适配与智能切割算法:软件核心驱动

硬件是躯干,软件则是大脑。我们的解决方案核心在于强大的软件系统:

智能路径规划

针对复杂的异形轮廓,算法自动优化切割路径,优先处理内角、尖点等难点区域,确保轮廓完整性与尺寸精度。对于大量相同或相似图形,可进行智能排版与路径合并,减少空程,提升效率。

参数自适应数据库

集成丰富的材料工艺数据库,并能根据材料的实时反馈(如通过视觉监测系统)进行微调。对于新物料,可通过少量测试快速匹配出最优的功率、频率、扫描速度等参数组合。

动态聚焦与光束整形

配合高性能动态聚焦系统,确保在加工范围内激光焦点特性一致。可选配光束整形模块,将激光光斑优化为最适合当前材料与形状的分布,进一步提升切割质量与效率。

3. 批量化生产流程优化:从单点卓越到全局高效

我们将激光切割工序置于整个生产流程中进行优化设计:

自动化上下料集成

支持与机械手、AGV等自动化设备无缝对接,实现晶圆、板材的自动装载、定位、加工与卸载,最大限度减少人工干预,保障连续生产稳定性。

在线监测与质量追溯

集成高分辨率CCD视觉系统,实现加工前自动定位纠偏,加工中实时监控,加工后关键尺寸抽检。所有加工数据可追溯,为工艺优化与质量分析提供有力支持。

生产管理系统(MES)对接

加工数据、设备状态可直接上传至客户MES系统,实现生产进度透明化、设备效能分析与预防性维护提醒。

平台核心优势:用数据定义专业

Hirundo激光切割解决方案的核心优势,最终体现在可量化、可验证的成果上:

极致精度

综合切割精度可达 ±5μm 以内,切口光滑无毛刺,侧壁垂直度优异,热影响区极小,显著提升元器件性能一致性与可靠性。

显著增效

相比传统加工方式,批量加工效率平均提升30%以上。智能排版与高速运动控制大幅缩短单件工时,自动化流程减少辅助时间。

高材料适应性

广泛适用于各类金属、陶瓷、玻璃、晶体、聚合物及复合材料,尤其擅长处理高硬度、高脆性、多层复合的光电材料。

更低综合成本

高良品率减少了物料浪费,高效率降低了单位工时成本,自动化降低了人工依赖与误差,为客户带来显著的综合成本优势。

结语

在光电技术飞速发展的赛道上,精密的制造能力是创新构想得以实现的基石。Hirundo激光切割解决方案,不仅仅是一套设备,更是一个深度融合精密工程、智能软件与生产管理的系统性赋能平台。我们致力于帮助客户攻克复杂形状微细加工的难关,将精密、高效与可靠植入生产流程的每一个环节,共同推动光电元器件向更微小、更集成、更智能的未来迈进。

选择Hirundo,切割无限可能。